FDM- Technologie

- Sie benötigen erste Modelle zur Kontrolle von Design und Konstruktion?

- Sie wünschen zeitnah Bauteile in Leichtbauweise?

- Sie erfordern 3D- Druckbauteile für erste Funktionstests?

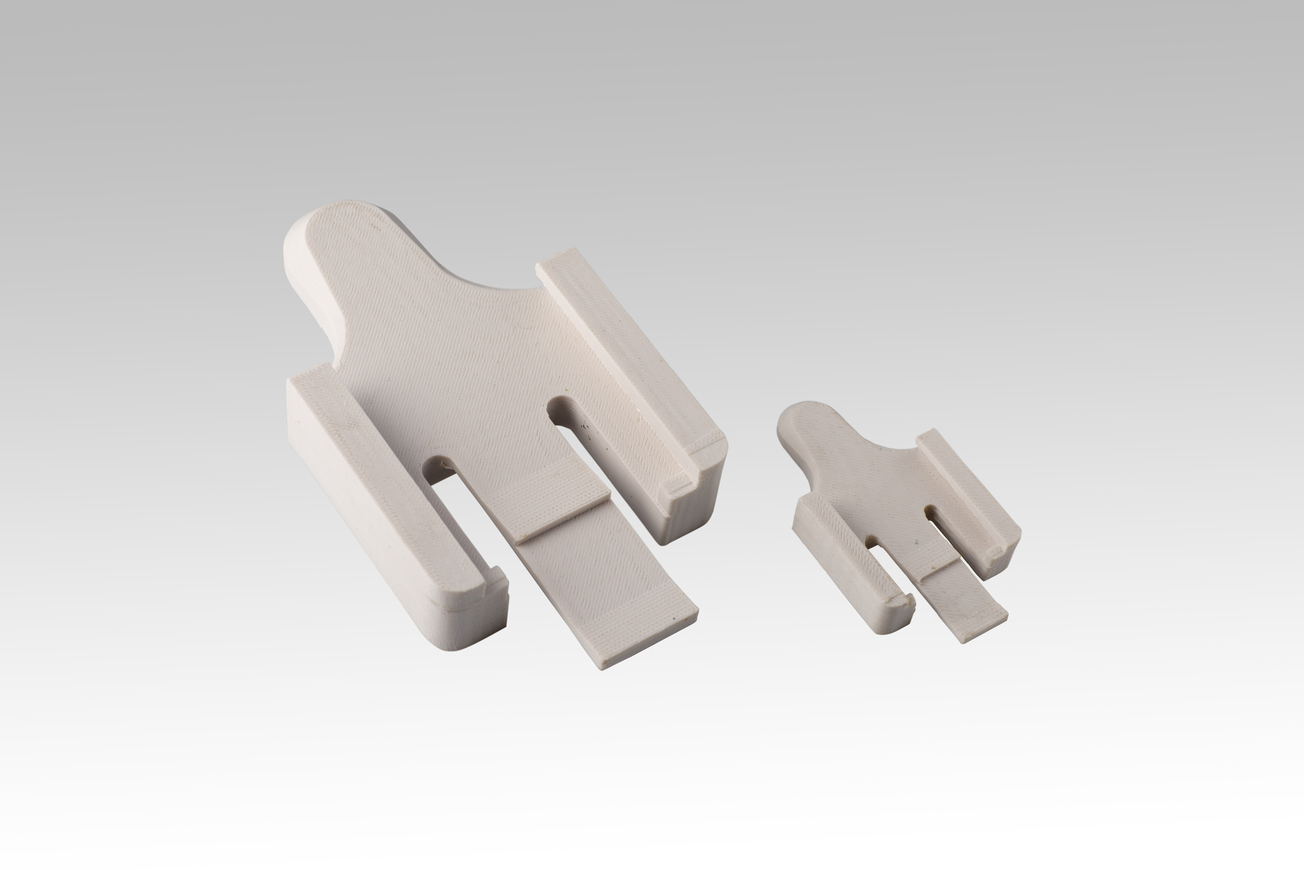

Robuste erste Prototypen in Hohlbauweise – kostengünstig und zeitnah

Die FDM- Technologie (Fused Deposition Modeling) lässt erste Prototypen und Modelle sehr einfach und schnell entstehen. Die Herstellung der Bauteile beginnt direkt ausgehend von den CAD- Daten. Bei dem 3D- Druckprozess stehen die verschiedensten Materialien mit den speziellen mechanischen, chemischen und thermischen Merkmalen zur Verfügung.

Die FDM- Technologie eignet sich optimal zur Fertigung von belastbaren Prototypen, ersten Funktionsmodellen und zur Herstellung von Bauteilen für die Evaluation von Design und Konstruktion. Das FDM- Verfahren macht grenzenlose Kreativität bei Formgebung und Design möglich, da nahezu alle Konturen mit Hinterschneidungen und Überhängen umgesetzt werden.

Die FDM- Technologie eignet sich optimal zur Fertigung von belastbaren Prototypen, ersten Funktionsmodellen und zur Herstellung von Bauteilen für die Evaluation von Design und Konstruktion. Das FDM- Verfahren macht grenzenlose Kreativität bei Formgebung und Design möglich, da nahezu alle Konturen mit Hinterschneidungen und Überhängen umgesetzt werden.

Was ist die FDM- Technologie?

Als 3D- Druckverfahren zählt die FDM- Technologie zu den additiven Fertigungsverfahren. Die additiven Herstellungsverfahren stellen die Bauteile Schicht für Schicht her. Das Fused Deposition Modeling ist Teil der Rapid- Prototyping- Verfahren von Keller Prototypen. Ausgangspunkt für den Druckvorgang sind die CAD- Daten der jeweiligen Prototypen, bzw. Bauteile. Schicht für Schicht wird mit den zugrundeliegenden Daten das Material auf die Bauplattform aufgetragen.

Dabei wird innerhalb der Düse des 3D- Druckers das thermoplastische Material aufgeschmolzen und kann dann in flüssiger Form verarbeitet werden. Auf der Bauplattform wird das Material anschließend wieder fest. Mit dieser Vorgehensweise werden besonders zeitnah robuste Prototypen in den verschiedensten Materialien realisiert.

Dabei wird innerhalb der Düse des 3D- Druckers das thermoplastische Material aufgeschmolzen und kann dann in flüssiger Form verarbeitet werden. Auf der Bauplattform wird das Material anschließend wieder fest. Mit dieser Vorgehensweise werden besonders zeitnah robuste Prototypen in den verschiedensten Materialien realisiert.

Wie funktioniert die FDM- Technologie?

Die CAD- Daten müssen vor dem FDM- Druckprozess für den 3D- Drucker vorbereitet werden. Wenn die optimale Postion auf der Bauplattform ausgemacht wurde, werden aus dem Datensatz separate Schichten erstellt. Des Weiteren müssen bei Bedarf die Stützstrukturen an den entsprechenden Stellen positioniert werden. Sind alle Daten vorbereitet, findet der Transfer zum 3D- Drucker statt und der Baujob wird gestartet.

Das Material befindet sich ausgangs in festem, drahtförmigen Zustand auf einer Spule. Der FDM- Drucker erwärmt in seinem Druckkopf das thermoplastische Material, so dass es in den flüssigen Zustand versetzt wird und anschließend auf die Bauplattform aufgetragen werden kann. Als Nächstes kühlt das Material auf der Plattform wieder ab und verbindet sich in diesem Prozess fest mit dem darunterliegenden Material.

Durch diese Schichtbauweise wird der Prototyp vollständig hergestellt. Das Bauteil kann aus dem 3D- Drucker entnommen werden, wenn der Druckprozess abgeschlossen ist. Notwendig gewordene Stützkonstruktionen werden anschließend abgetrennt.

Das Material befindet sich ausgangs in festem, drahtförmigen Zustand auf einer Spule. Der FDM- Drucker erwärmt in seinem Druckkopf das thermoplastische Material, so dass es in den flüssigen Zustand versetzt wird und anschließend auf die Bauplattform aufgetragen werden kann. Als Nächstes kühlt das Material auf der Plattform wieder ab und verbindet sich in diesem Prozess fest mit dem darunterliegenden Material.

Durch diese Schichtbauweise wird der Prototyp vollständig hergestellt. Das Bauteil kann aus dem 3D- Drucker entnommen werden, wenn der Druckprozess abgeschlossen ist. Notwendig gewordene Stützkonstruktionen werden anschließend abgetrennt.

Welche Merkmale und Vorteile hat die FDM- Technologie?

Das FDM- Verfahren bietet den Vorteil, dass vielfältige Variationen in Geometrie, Formgebung und Design umgesetzt werden können. Mit konventionellen Herstellungsverfahren nicht zu fertigende Konturen lassen sich mit dem Fused Deposition Modeling zeitnah und sehr einfach herstellen. Nahezu alle Formgebungen werden umgesetzt – insbesondere bei der Fertigung von ersten Prototypen und individuellen Produkten bietet das Verfahren einen entscheidenden Vorteil.

Der Fertigung von komplexen Designs und Strukturen steht bei Keller Prototypen nichts im Wege, Hohlräume und Leichtbauweisen lassen sich mit diesem Verfahren umsetzen. Das Anbringen von Stützstrukturen unterstützt außerdem die Fertigung von freigängigen und variablen Objekten. Das Stützmaterial wird unkompliziert und ohne Schäden an der Oberfläche von dem Modellmaterial getrennt.

Optimierungen an Prototypen und Bauteilen erfolgen durch das Fused Deposition Modeling besonders schnell. Es müssen keine neuen Werkzeuge für die Fertigung von veränderten Bauteilen hergestellt werden, Änderungen werden mit dem FDM- Verfahren in neuen Bauteilen gedruckt.

Die Materialien der FDM- Fertigung zeichnen sich durch ihre robusten Merkmale aus. Sie sind besonders stabil und schlagfest. Des Weiteren erhalten die thermoplastischen Materialien ihre Form auch bei Temperaturveränderungen. Die gedruckten Prototypen finden ihren Einsatz in Funktionstests, da sie beständig gegenüber mechanischen Einflüssen sind. Mit dem Fused Deposition Modeling erhalten Sie in frühen Entwicklungsprozessen belastbare Modelle, die auf die Ihre speziellen Funktionen getestet werden können.

Die Vorteile des FDM- Drucks zeigen sich des Weiteren in der sehr kostengünstigen, einfachen und zeitnahen Herstellung von Bauteilen und Prototypen. Die FDM- Bauteile eignen sich deshalb im Besonderen in der Entwicklungsphase von ersten Prototypen – zur Evaluation von Funktion, Konstruktion und Design.

Wir beraten Sie gerne zum Einsatz der FDM- Technologie für Ihre Prototypen und Innovationen. Kontakt

Der Fertigung von komplexen Designs und Strukturen steht bei Keller Prototypen nichts im Wege, Hohlräume und Leichtbauweisen lassen sich mit diesem Verfahren umsetzen. Das Anbringen von Stützstrukturen unterstützt außerdem die Fertigung von freigängigen und variablen Objekten. Das Stützmaterial wird unkompliziert und ohne Schäden an der Oberfläche von dem Modellmaterial getrennt.

Optimierungen an Prototypen und Bauteilen erfolgen durch das Fused Deposition Modeling besonders schnell. Es müssen keine neuen Werkzeuge für die Fertigung von veränderten Bauteilen hergestellt werden, Änderungen werden mit dem FDM- Verfahren in neuen Bauteilen gedruckt.

Die Materialien der FDM- Fertigung zeichnen sich durch ihre robusten Merkmale aus. Sie sind besonders stabil und schlagfest. Des Weiteren erhalten die thermoplastischen Materialien ihre Form auch bei Temperaturveränderungen. Die gedruckten Prototypen finden ihren Einsatz in Funktionstests, da sie beständig gegenüber mechanischen Einflüssen sind. Mit dem Fused Deposition Modeling erhalten Sie in frühen Entwicklungsprozessen belastbare Modelle, die auf die Ihre speziellen Funktionen getestet werden können.

Die Vorteile des FDM- Drucks zeigen sich des Weiteren in der sehr kostengünstigen, einfachen und zeitnahen Herstellung von Bauteilen und Prototypen. Die FDM- Bauteile eignen sich deshalb im Besonderen in der Entwicklungsphase von ersten Prototypen – zur Evaluation von Funktion, Konstruktion und Design.

Wir beraten Sie gerne zum Einsatz der FDM- Technologie für Ihre Prototypen und Innovationen. Kontakt

Wo findet die FDM- Technologie Anwendung?

Mit dem Fused Deposition Modeling werden CAD- Daten sehr schnell in Prototypen und Modelle umgesetzt. Das Rapid- Prototyping- Verfahren findet speziell in der frühen Entwicklungsphase Anwendung, wenn Innovationen in erste 3D Modelle umgesetzt werden sollen. Die Prototypen werden kostengünstig und zeitnah gedruckt und auch Änderungen und Optimierungen während der Entwicklung können schnell eingearbeitet werden. Die eingesetzten Materialien weisen stabile und belastbare Merkmale auf, deshalb lassen sich Prototypen beispielsweise in Funktionstests, oder als Vorrichtung einsetzen.

Die FDM- Technologie findet exemplarisch in folgenden Bereichen Anwendung:

Die FDM- Technologie findet exemplarisch in folgenden Bereichen Anwendung:

- erste Prototypen in der frühen Entwicklungsphase

- Überprüfung von Design und Funktion

- Bauteile mit Hohlräume

- Kostengünstige und schnelle Bauteile

- Belastbare und stabile Funktionsmodelle

- Bauteile mit speziellen chemischen, thermischen und mechanischen Eigenschaften

Zum Einsatz der FDM- Technologie für Ihre Prototypen beraten wir Sie gerne differenziert. Nehmen Sie Kontakt zu uns auf.

Welche Materialien kommen bei der FDM- Technologie zum Einsatz?

Der FDM- Drucker verarbeitet eine große Vielzahl an unterschiedlichsten Modellmaterialien. Die thermoplastischen Materialien, die beim FDM- Druck zur Verfügung stehen, können nach Bedarf eingesetzt werden.

Beim FDM- Verfahren liegt das thermoplastische Material ausgangs im festen Zustand drahtförmig auf einer Spule vor. Im Druckkopf des 3D- Druckers wird das Material in den flüssigen Zustand versetzt, damit es im Anschluss durch die Düse abgegeben werden kann. Bei der Verfestigung auf der Bauplattform geht es schließlich eine feste Verbindung zum umgebenden Material ein.

Die Verwendung der robusten Materialien im FDM- Verfahren bietet den Vorteil, dass die resultierenden Bauteile gewünschten Anforderungen, wie beispielsweise einer mechanischen, chemischen und thermischen Beständigkeit, gerecht wird. Des Weiteren weisen sie Beständigkeit, Stabilität und Widerstandsfähigkeit gegenüber Witterungs- und Temperatureinflüssen auf.

In der FDM- Technologie stellen wir bei Keller Prototypen 3D- Druckteile mit ABS, sowie gummiähnliche und elastomere Modellmaterialien her. Zudem unterstützt das Stützmaterial die FDM- Fertigung bei Hinterschnitten, Überhängen und Hohlräumen. Das Stützmaterial wird dabei an das eingesetzte Modellmaterial angepasst, sodass anschließend an den Bauprozess eine unkomplizierte Entfernung erzielt wird.

Beim FDM- Verfahren liegt das thermoplastische Material ausgangs im festen Zustand drahtförmig auf einer Spule vor. Im Druckkopf des 3D- Druckers wird das Material in den flüssigen Zustand versetzt, damit es im Anschluss durch die Düse abgegeben werden kann. Bei der Verfestigung auf der Bauplattform geht es schließlich eine feste Verbindung zum umgebenden Material ein.

Die Verwendung der robusten Materialien im FDM- Verfahren bietet den Vorteil, dass die resultierenden Bauteile gewünschten Anforderungen, wie beispielsweise einer mechanischen, chemischen und thermischen Beständigkeit, gerecht wird. Des Weiteren weisen sie Beständigkeit, Stabilität und Widerstandsfähigkeit gegenüber Witterungs- und Temperatureinflüssen auf.

In der FDM- Technologie stellen wir bei Keller Prototypen 3D- Druckteile mit ABS, sowie gummiähnliche und elastomere Modellmaterialien her. Zudem unterstützt das Stützmaterial die FDM- Fertigung bei Hinterschnitten, Überhängen und Hohlräumen. Das Stützmaterial wird dabei an das eingesetzte Modellmaterial angepasst, sodass anschließend an den Bauprozess eine unkomplizierte Entfernung erzielt wird.

Wie können die Oberflächen bei der FDM- Technologie veredelt werden?

Die 3D- Druckteile erfordern nach Beendigung des Druckprozesses keine zusätzliche Zeit zum Aushärten. Die gedruckten Prototypen und Bauteile des Fused Deposition Modeling können deshalb direkt anschließend mit den Verfahren und Technologien der Oberflächenveredelung bei Keller Prototypen nachbearbeitet werden.

Wählen Sie entsprechend Ihren Anforderungen an die Oberflächen der 3D- Druckteile aus unseren verschiedenen Oberflächennachbearbeitungen:

Wählen Sie entsprechend Ihren Anforderungen an die Oberflächen der 3D- Druckteile aus unseren verschiedenen Oberflächennachbearbeitungen:

- Lackieren

In der internen Lackierabteilung von Keller Prototypen erhalten die Bauteile und Prototypen der FDM- Fertigung die gewünschte Veredelung. Entsprechend Ihren Farbangaben und Farbmustern lackieren wir die Modelle zum Beispiel mit folgenden Lacken:

• Softtouch

• Chrom

• Metalliclacke

• Strukturlacke, z.B. Erodierstruktur

• Hochglanzlacke

• Mattlacke

Wir beraten Sie gerne zur Umsetzung Ihrer gewünschten Lackierung. Mehr

• Softtouch

• Chrom

• Metalliclacke

• Strukturlacke, z.B. Erodierstruktur

• Hochglanzlacke

• Mattlacke

Wir beraten Sie gerne zur Umsetzung Ihrer gewünschten Lackierung. Mehr

- Füllern und Schleifen

Durch die Oberflächennachbearbeitung Füllern und Schleifen erhalten die FDM- Druckteile eine optimierte Oberfläche. Nach dem Auftrag des Füllers, wird die Oberfläche durch das Schleifen verfeinert. Im Anschluss an das Verfahren kann zudem eine Lackierung aufgebracht werden. Mehr