Vakuumguss

- Sie suchen eine schnelle und kostengünstige Vervielfältigung von Bauteilen?

- Sie wünschen getönte, transparente oder farbige Vakuumabgüsse in höchster Präzision?

- Sie benötigen Prototypen aus Silikon oder Kunststoff in Kleinserie?

Vakuumgussverfahren – Silikon-/ Kunststoff- Bauteile in Kleinserie schnell, kostengünstig und in höchster Perfektion

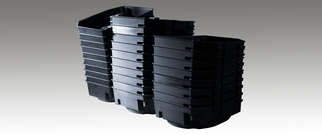

Bei Keller Prototypen machen wir die kostengünstige und schnelle Vervielfältigung möglich, sodass der Vakuumguss zur Herstellung kleiner Serien, Modellen und Bauteilen aus Kunststoff eingesetzt wird. Das Vakuumgussverfahren ist Teil der Rapid Prototyping- Verfahren von Keller Prototypen.

Wir generieren in den unterschiedlichen Herstellungsverfahren Urmodelle, die ausschlaggebend für die resultierenden Teile mit seiner Oberfläche sind. Prototypen und Modelle werden in höchster Perfektion erstellt und entsprechen so den optischen und mechanischen Merkmalen der Serie. Die Verfahren und Technologien der Oberflächenveredelung schließen das Vakuumgussverfahren ab, sodass Ihre Vakuumabgüsse schließlich täuschend echt erscheinen.

Wir generieren in den unterschiedlichen Herstellungsverfahren Urmodelle, die ausschlaggebend für die resultierenden Teile mit seiner Oberfläche sind. Prototypen und Modelle werden in höchster Perfektion erstellt und entsprechen so den optischen und mechanischen Merkmalen der Serie. Die Verfahren und Technologien der Oberflächenveredelung schließen das Vakuumgussverfahren ab, sodass Ihre Vakuumabgüsse schließlich täuschend echt erscheinen.

Was ist das Vakuumgussverfahren?

Mit dem Vakuumguss werden Prototypen und Modelle aus Kunststoff gefertigt. Keller Prototypen setzt mithilfe des Vakuumgussverfahrens farbige und transparente Abgüsse um, die auf mechanische und optische Merkmale überprüft werden können.

Wie funktioniert das Vakuumgussverfahren?

Beim Vakuumgießen ist die Grundlage für weitere Schritte, dass zunächst Urmodelle generiert werden. Diese können in unterschiedlichen Fertigungsverfahren entstehen. Keller Prototypen setzt als Urmodelle Bauteile des CNC- Fräsens, Bauteile des selektiven Lasersinterns (SLS- Bauteile), Stereolithographie- (SLA-) Teile, und weitere 3D- Druckteile ein.

Zur Auswahl des geeigneten Fertigungsverfahrens zur Herstellung des Urmodells beraten wir Sie gerne. Kontakt

In einem nächsten Schritt muss die Teilung der Form, der Anguss und Steigern ermittelt werden. Danach wird das Urmodell in einem Rahmen befestigt, sodass eine Form erstellt werden kann. Dazu wird ein flüssiges Material (ein 2K- Silikonkautschuk) in den Rahmen gegossen. Damit Lufteinschlüsse eliminiert werden können, wird der Rahmen in Vakuum gebracht. Die Form härtet anschließend unter atmosphärischem Druck aus. Ist der 2K- Silikonkautschuk vollständig ausgehärtet, wird das Urmodell wieder freigelegt.

Auf diese Weise ergibt sich die Form, die zum Abgießen der Prototypen benötigt wird. Die Form wird zunächst nochmals verschlossen, danach in der Vakuumgießmaschine mit speziellen PU- Gießharzen gefüllt. Dieser Vorgang vollzieht sich entsprechend dem Namen wiederum unter Vakuum. In einem Ofen härtet das Gießharz in der Form schließlich vollständig aus. Die Vakuumguss- Prototypen werden nach einer festgelegten Zeit aus der Form entnommen und können anschließende Oberflächennachbearbeitungen erhalten. Die Form kann zur Herstellung weiterer Prototypen verwendet werden.

Kunststoff und Plastik werden bei der Mischung der Gießharze in unterschiedlichen Anteilen so zusammengestellt, dass diese seriennah realisiert werden. Zur Verwirklichung seriennaher Kunststoffe und der Auswahl geeigneter Materialien beraten wir Sie gerne. Kontakt

Keller Prototypen setzt farbige, transparente und getönte Vakuumabgüsse um, die den optischen und mechanischen Merkmalen des Serienteils sehr nahekommen. Die Bauteile und Prototypen des Vakuumguss- Rapid- Prototypings können auf die gewünschten Funktionen getestet werden.

Zur Auswahl des geeigneten Fertigungsverfahrens zur Herstellung des Urmodells beraten wir Sie gerne. Kontakt

In einem nächsten Schritt muss die Teilung der Form, der Anguss und Steigern ermittelt werden. Danach wird das Urmodell in einem Rahmen befestigt, sodass eine Form erstellt werden kann. Dazu wird ein flüssiges Material (ein 2K- Silikonkautschuk) in den Rahmen gegossen. Damit Lufteinschlüsse eliminiert werden können, wird der Rahmen in Vakuum gebracht. Die Form härtet anschließend unter atmosphärischem Druck aus. Ist der 2K- Silikonkautschuk vollständig ausgehärtet, wird das Urmodell wieder freigelegt.

Auf diese Weise ergibt sich die Form, die zum Abgießen der Prototypen benötigt wird. Die Form wird zunächst nochmals verschlossen, danach in der Vakuumgießmaschine mit speziellen PU- Gießharzen gefüllt. Dieser Vorgang vollzieht sich entsprechend dem Namen wiederum unter Vakuum. In einem Ofen härtet das Gießharz in der Form schließlich vollständig aus. Die Vakuumguss- Prototypen werden nach einer festgelegten Zeit aus der Form entnommen und können anschließende Oberflächennachbearbeitungen erhalten. Die Form kann zur Herstellung weiterer Prototypen verwendet werden.

Kunststoff und Plastik werden bei der Mischung der Gießharze in unterschiedlichen Anteilen so zusammengestellt, dass diese seriennah realisiert werden. Zur Verwirklichung seriennaher Kunststoffe und der Auswahl geeigneter Materialien beraten wir Sie gerne. Kontakt

Keller Prototypen setzt farbige, transparente und getönte Vakuumabgüsse um, die den optischen und mechanischen Merkmalen des Serienteils sehr nahekommen. Die Bauteile und Prototypen des Vakuumguss- Rapid- Prototypings können auf die gewünschten Funktionen getestet werden.

Welche Merkmale und Vorteile hat das Vakuumgussverfahren?

Zur Fertigung der Silikonformen ist beim Vakuumguss zunächst ein Urmodell erforderlich. Deshalb zählt der Silikonguss auch zu den Folgeverfahren. Das Urmodell fertigen wir bei Keller Prototypen mit den verschiedensten Verfahren (CNC- Fräsen, SLS, SLA, weitere 3D- Druckverfahren).

Für die Herstellung Ihrer Teile und Prototypen wählen Sie aus den verschiedenen seriennahen Materialien (transparent, temperaturbeständig, eingefärbt, elastisch bis steif) das Material, das das Serienteil am besten imitiert. Wir fertigen zum Beispiel glasklare Prototypen, die als Lichtleiter- Leuchten eingesetzt werden. Ein Vorteil des Gussverfahrens ist die Herstellung unter Vakuum. Die Teile werden auf diese Weise ohne Lufteinschlüsse und Blasen erstellt. Einlegeteile, wie zum Beispiel Gewindeeinsätze werden des Weiteren umgossen. Keller Prototypen stellt somit sehr exakte Bauteile mit genau definierten Merkmalen her.

Wenn Sie kostengünstig, schnell und effizient Form- bzw. Bauteile aus Silikon und Kunststoff benötigen, stellt das Vakuumgießen ein optimales Verfahren dar. Im konventionellen Spritzgussverfahren werden mehrere Monate für die gesamte Entwicklungsphase benötigt, hier punktet der Vakuumguss mit deutlich kürzeren Produktionszeiten. Das Vakuumgussverfahren ermöglicht zudem die Fertigung von 2K- Teilen. In einem Bauteil können verschiedene Materialien kombiniert werden, wie zum Beispiel weiche und harte Komponenten, oder transparentes Material und getöntes Material.

Keller Prototypen fertigt Vakuumguss- Prototypen von hoch präzisen kleinen Bauteilen bis hin zu sehr großen Teilen. Hinterschnitte können dank der Elastizität und mehrfachen Teilbarkeit der Silikonkautschukform ebenfalls hergestellt werden.

Zur Umsetzung Ihrer Teile mittels unseres Vakuumgusses beraten wir Sie gerne. Kontakt

Für die Herstellung Ihrer Teile und Prototypen wählen Sie aus den verschiedenen seriennahen Materialien (transparent, temperaturbeständig, eingefärbt, elastisch bis steif) das Material, das das Serienteil am besten imitiert. Wir fertigen zum Beispiel glasklare Prototypen, die als Lichtleiter- Leuchten eingesetzt werden. Ein Vorteil des Gussverfahrens ist die Herstellung unter Vakuum. Die Teile werden auf diese Weise ohne Lufteinschlüsse und Blasen erstellt. Einlegeteile, wie zum Beispiel Gewindeeinsätze werden des Weiteren umgossen. Keller Prototypen stellt somit sehr exakte Bauteile mit genau definierten Merkmalen her.

Wenn Sie kostengünstig, schnell und effizient Form- bzw. Bauteile aus Silikon und Kunststoff benötigen, stellt das Vakuumgießen ein optimales Verfahren dar. Im konventionellen Spritzgussverfahren werden mehrere Monate für die gesamte Entwicklungsphase benötigt, hier punktet der Vakuumguss mit deutlich kürzeren Produktionszeiten. Das Vakuumgussverfahren ermöglicht zudem die Fertigung von 2K- Teilen. In einem Bauteil können verschiedene Materialien kombiniert werden, wie zum Beispiel weiche und harte Komponenten, oder transparentes Material und getöntes Material.

Keller Prototypen fertigt Vakuumguss- Prototypen von hoch präzisen kleinen Bauteilen bis hin zu sehr großen Teilen. Hinterschnitte können dank der Elastizität und mehrfachen Teilbarkeit der Silikonkautschukform ebenfalls hergestellt werden.

Zur Umsetzung Ihrer Teile mittels unseres Vakuumgusses beraten wir Sie gerne. Kontakt

Wo findet das Vakuumgussverfahren Anwendung?

Im Bereich des Rapid Prototypings findet das Vakuumgussverfahren bei der Fertigung von Bauteilen und Prototypen aus Polyurethan Anwendung. Wir setzen Ihre Kleinserien von kleinen bis mittleren Stückzahlen um. Grundlage für die Herstellung aller Teile ist das Urmodell. Keller Prototypen stellt das Urmodell mit den unterschiedlichsten Verfahren her.

Vakuumguss findet exemplarisch in folgenden Bereichen Anwendung:

Vakuumguss findet exemplarisch in folgenden Bereichen Anwendung:

- Messemuster mit Farbe

- Eingefärbte Abgüsse in Serien bzw. Spritzgussqualität

- Funktionstests

- Versuchsmuster

- Transparente Gläser

- Lichtleiter, Leuchten, Reflektoren und Scheinwerfergläser

- Nullserien und Kleinserien

- Zwei-Komponenten-Bauteile (2K)

- elastische Bauteile

- Kunststoffgehäuse in Kleinserie

Wir beraten Sie gerne zur Umsetzung Ihrer Prototypen und Bauteile in Kleinserie mittels des Vakuumgussverfahrens. Nehmen Sie Kontakt zu uns auf, wir unterbreiten Ihnen ein geeignetes Angebot.

Welche Materialien kommen beim Vakuumguss zum Einsatz?

Keller Prototypen macht die Herstellung von Teilen mit Materialien, die thermoplastische Spritzgussmaterialien nachbilden, möglich. Zum Beispiel werden folgende thermoplastische Spritzgussmaterialien nachgebildet:

- Polypropylen (PP)

- Acrylnitril- Butadien- Styrol- Copolymer (ABS)

- Polystyrol (PS)

- Polyamid (PA)

- Polycarbonat (PC)

Wir stellen Modelle und Prototypen her, die werkstoffähnliche Kennwerte aufweisen sollen wie glasfaserverstärkte Polyamide (PA-GF). Elastomere Materialien werden in verschiedenen Shore- Härten nachgebildet. Des Weiteren verarbeiten wir Silikone in verschiedenen Shore- Härten, sowie lebensmittelechte Silikone.

Wir beachten bei der Verarbeitung der Materialien die spezifischen Merkmale, wie auch die Optik des in Großserie eingesetzten Materials. So erzielen wir eine täuschend echte und überzeugende Imitation der speziellen Kunststoffe. Die duroplastischen Kunststoffe, die während des Vakuumgusses abhängig von der Reaktionsführung und unter Zugabe entsprechender Härter entstehen, zeichnen sich durch hohe Festigkeit und chemische Beständigkeit aus. Ein weiterer bedeutender Vorteil des Vakuumgießens ist zudem die flexible Formgebung bei der Fertigung von Teilen aus Kunststoff.

Alle Materialien werden nach Ihren gewünschten Härtegraden, Füllstoffen und Farben eingestellt. Keller Prototypen ist Ihr kompetenter Partner um farbige, getönte und transparente Vakuumabgüsse in höchster Präzision umzusetzen.

Wir beachten bei der Verarbeitung der Materialien die spezifischen Merkmale, wie auch die Optik des in Großserie eingesetzten Materials. So erzielen wir eine täuschend echte und überzeugende Imitation der speziellen Kunststoffe. Die duroplastischen Kunststoffe, die während des Vakuumgusses abhängig von der Reaktionsführung und unter Zugabe entsprechender Härter entstehen, zeichnen sich durch hohe Festigkeit und chemische Beständigkeit aus. Ein weiterer bedeutender Vorteil des Vakuumgießens ist zudem die flexible Formgebung bei der Fertigung von Teilen aus Kunststoff.

Alle Materialien werden nach Ihren gewünschten Härtegraden, Füllstoffen und Farben eingestellt. Keller Prototypen ist Ihr kompetenter Partner um farbige, getönte und transparente Vakuumabgüsse in höchster Präzision umzusetzen.

Wie können die Oberflächen des Vakuumgussverfahrens veredelt werden?

Keller Prototypen veredelt die Bauteile des Vakuumgussverfahrens seriennah. Die Prototypen werden auf diese Weise neben den entsprechenden mechanischen Merkmalen auch optisch täuschend echt verwirklicht.

Die Oberflächen können entsprechend Ihren Anforderungen mit folgenden Verfahren veredelt werden:

Die Oberflächen können entsprechend Ihren Anforderungen mit folgenden Verfahren veredelt werden:

- Lackieren

Die Bauteile werden nach Ihren Farbmustern und Farbangaben seriennah lackiert. Es können die Urmodelle, wie auch die resultierenden Abgüsse veredelt werden. In der internen Lackierabteilung von Keller Prototypen werden exemplarisch folgende Lacke verarbeitet:

• Softtouch

• Chrom

• Metalliclacke

• Strukturlacke, z.B. Erodierstruktur

• Hochglanzlacke

• Mattlacke

Wir beraten Sie gerne zur Umsetzung und Auswahl Ihrer gewünschten Lackierung. Mehr

• Softtouch

• Chrom

• Metalliclacke

• Strukturlacke, z.B. Erodierstruktur

• Hochglanzlacke

• Mattlacke

Wir beraten Sie gerne zur Umsetzung und Auswahl Ihrer gewünschten Lackierung. Mehr

- Bedrucken

Die Modelle und Prototypen des Vakuumgussverfahrens werden wunschgemäß mit Logos, Beschriftungen oder Schriftzügen bedruckt. Mehr

- Strahlen

Die Oberflächen der Bauteile werden entsprechend der Anforderung seriennah gestrahlt. Auf der modernen Strahlanlage von Keller Prototypen werden annähernd alle Körnungen verarbeitet. Mehr

- Laserbeschriftung/ Lasergravur

Mit Hilfe der Lasertechnologie können die von Ihnen gewünschten Logos, Gravuren und Beschriftungen auf die Prototypen und Modelle aufgebracht werden. Mehr

- Bedampfen

Die Oberflächenveredelung Bedampfen lässt Oberflächen von transparenten Bauteilen völlig identisch in Chromoptik erstrahlen. Mehr

- Polieren

Urmodelle, die mechanisch oder additiv mittels Rapid- Prototyping- Verfahren gefertigt wurden, können auf Wunsch auf Hochglanz aufpoliert werden. Für die Vervielfältigung kann auf diese Weise eine Hochglanz- Oberfläche erzielt werden. Mehr

- Einfärben

Die Abgüsse werden in Ihren individuellen Farbangaben gefärbt. Durch die Einfärbung des Grundmaterials beim Gießverfahren können opake Bauteile im gewünschten Farbton und transparent getönte Bauteile entstehen. Mehr